VPSAO вакуум даралтын савлуур шингээх хүчилтөрөгч үйлдвэрлэх төхөөрөмж

Үйл ажиллагааны зарчим

Агаар дахь гол бүрэлдэхүүн хэсгүүд нь азот, хүчилтөрөгч бөгөөд орчны температур, агаар дахь азот, хүчилтөрөгчийг ашиглан цеолит молекул шигшүүр (ZMS) шингээх гүйцэтгэл нь өөр өөр байдаг (хүчилтөрөгч дамжуулж, азотын шингээлт), тохирох процессыг зохион бүтээх, азот, хүчилтөрөгчийг моолитоор ангижруулах. шингээх чадвар нь хүчилтөрөгчөөс илүү (азотын ион ба молекул шигшүүрийн гадаргуугийн хүч хүчтэй), агаарын даралт нь цеолит молекул шигшүүр шингээх давхарга, азотыг молекул шигшүүр шингээх, шингээх замаар хүчилтөрөгч бага, хийн фаз дахь концентраци, урсгалыг ялгах, хийн фазыг ялгах зэрэгт илүү сайн байдаг. oxygen.When молекул шигшүүр шингээх азот ханасан, агаар зогсоож, шингээх давхаргын даралтыг бууруулах, молекул шигшүүр шингээх азотын өөрчлөлт шийдвэрлэж, молекул шигшүүр нөхөн сэргээх болон дахин ашиглаж болно. Хоёр буюу түүнээс дээш шингээх ор солих ажил ээлжлэн, тасралтгүй үйлдвэрлэсэн oxy.

Хүчилтөрөгч, азот нь ижил төстэй буцалгах цэгтэй тул тэдгээрийг салгахад хэцүү бөгөөд агаар мандалд хамтдаа баяждаг.Тиймээс psa хүчилтөрөгч үйлдвэрлэх төхөөрөмж нь ихэвчлэн зөвхөн 90-95% хүчилтөрөгч (хүчилтөрөгчийн хэт сөрөг концентраци 95.6%, үлдсэн хэсэг нь аргон) авах боломжтой байдаг. 99.5% -иас дээш хүчилтөрөгчийн агууламж.

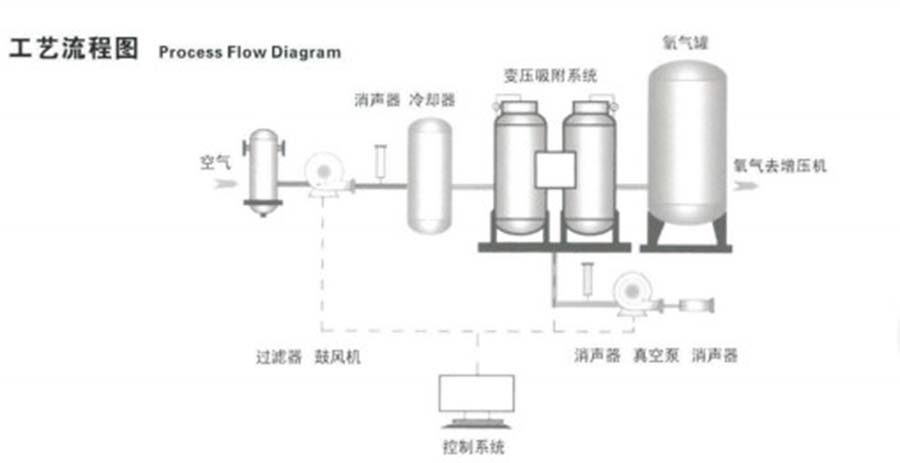

Төхөөрөмжийн үйл явц

Psa агаар ялгах хүчилтөрөгчийн үйлдвэрийн шингээлтийн давхарга нь үйл ажиллагааны хоёр үе шатаас бүрдэх ёстой. Шингээх ба шийдвэрлэх. Бүтээгдэхүүний хийг тасралтгүй авахын тулд хүчилтөрөгч үйлдвэрлэх төхөөрөмжид ихэвчлэн хоёроос илүү шингээх давхарга суурилуулсан бөгөөд эрчим хүчний зарцуулалт, тогтвортой байдлын үүднээс зарим шаардлагатай туслах алхмуудыг суурилуулсан байдаг. шахалтыг сэргээх, угаах солих, даралтыг тэнцүүлэх, нэмэгдүүлэх үе шатууд, үе үе давтагдах ажиллагаа. Үүний зэрэгцээ шингээлтийн давхарга тус бүр нь PLC цагийн шилжүүлэгчийн хяналтан дор өөр өөр үйл ажиллагааны үе шаттайгаар явагддаг бөгөөд ингэснээр хэд хэдэн шингээлтийн давхаргын зохицуулалттай ажиллагаа нь практикт бие биенээ шаталсан байдаг, ингэснээр даралтын савлуур шингээх төхөөрөмж нь хийн бүрэлдэхүүн хэсгүүдийг тасралтгүй ажиллуулахын тулд бүтээгдэхүүнд тасралтгүй нэвтрэх боломжтой байх ёстой. Бодит салгах үйл явц.Нүүрстөрөгчийн давхар исэл ба ус нь ердийн шингээгч шингээх хүчин чадалтай ерөнхийдөө азот, хүчилтөрөгчөөс хамаагүй их байдаг тул шингээх давхаргад зохих шингээгчээр дүүргэж (эсвэл хүчилтөрөгчийн шингээгчийг өөрөө ашиглах) шингээх, зайлуулах боломжтой.

Хүчилтөрөгч үйлдвэрлэх төхөөрөмжид шаардагдах шингээх цамхагийн тоо нь хүчилтөрөгчийн үйлдвэрлэлийн цар хүрээ, шингээгчийн гүйцэтгэл, процессын дизайны санаанаас хамаарна. Олон цамхагийн ашиглалтын тогтвортой байдал харьцангуй сайн боловч тоног төхөөрөмжийн хөрөнгө оруулалт илүү өндөр байна. Одоогийн чиг хандлага нь шингээх цамхагийн тоог багасгахын тулд өндөр үр ашигтай хүчилтөрөгч сорбент ашиглах, үйлдвэрийн үр ашгийг нэмэгдүүлэх, хөрөнгө оруулалтыг багасгахын тулд богино ажиллагааны мөчлөгийг ашиглах явдал юм.

Техникийн шинж чанар

1. Төхөөрөмжийн энгийн процессын урсгал

2. Хүчилтөрөгчийн үйлдвэрлэлийн хэмжээ 10000м3/цагаас бага, хүчилтөрөгчийн үйлдвэрлэлийн эрчим хүчний хэрэглээ бага, хөрөнгө оруулалт бага;

3 барилгын инженерийн хэмжээ бага, төхөөрөмжийг суурилуулах мөчлөг нь криоген төхөөрөмжөөс богино;

4. Төхөөрөмжийн ашиглалт, засвар үйлчилгээний зардал бага;

5. төхөөрөмжийн ажиллагааг автоматжуулах өндөр түвшин, тохиромжтой, хурдан эхлүүлэх, зогсоох, цөөн тооны оператор;

6. төхөөрөмжийн ажиллагаа тогтвортой, аюулгүй байх;

7. үйл ажиллагаа нь энгийн, үндсэн хэсгүүд нь олон улсын алдартай үйлдвэрлэгчид сонгосон;

8. Оригинал импортын хүчилтөрөгчийн молекул шигшүүр, дээд зэргийн гүйцэтгэл, удаан эдэлгээтэй байх;

9. үйл ажиллагааны хүчтэй уян хатан байдал (дээд ачаалалтай шугам, хурдан хувиргах хурд).

Техникийн үзүүлэлтүүд

| Бүтээгдэхүүний цар хүрээ | 100-10000Нм3/цаг |

| Хүчилтөрөгчийн цэвэр байдал | ≥90-94%, хэрэглэгчийн шаардлагад нийцүүлэн 30-95% хооронд тохируулж болно. |

| Хүчилтөрөгчийн эрчим хүчний хэрэглээ | Хүчилтөрөгчийн цэвэршилт 90%, цэвэр хүчилтөрөгчийн эрчим хүчний зарцуулалт 0.32-0.37KWh/ Nm3 болж хувирав. |

| Хүчилтөрөгчийн даралт | ≤20кпа(хэт цэнэглэгдсэн |

| Жилийн эрчим хүч | ≥95% |